第二十三話 アルミと機銘板

事業を六十年以上も続けていれば、当然ながら波あり谷ありだ。

好景気に乗って勢いづく時もあれば、不況の波に揉まれて喘ぐ時もあった。

だが、サンネームは決して立ち止まらなかった。技術を磨き続け、常にお客様から「宿題」を頂く、それに応え続けることで時代の変化に食らいつき、成長してきたのだ。

ここでは、そんなサンネームの歩みを語ろう。

当社設立当時からのキャッチコピーは——

『ネームプレートのデパート』

看板にも記載があるが、当社は「各種ネームプレート」の加工を登記申請している。当社には様々なプレス機械があるが、サンネームは単なる板金プレス屋ではない。素材にこだわり、繊細な機銘板を加工することに特化した会社である。

昭和の時代、私たちが扱っていたのは「非常に薄い」金属だった。

銀紙に似た繊細な材料に、取引先である各種印刷会社が塗装(印刷加工)を施す。そして、それをデザイナーが設計した位置に寸分の狂いもなく抜き加工し、完成品へと仕上げる——それがサンネームのメインの仕事だ。

板金が重厚な鉄の塊を削り出すものならば、サンネームは薄い銀紙に「繊細な命」を吹き込む。

当社の製品は人の手が触れる身近な場所に使われるため、工芸品にも似た美しさと精度が求められた。

しかし、創業当時、日本製品は「粗悪品」と呼ばれていた時代であった。

それでも当社をはじめとする当時の日本の技術者たちは、この不評に決して屈しなかった。

お客様から突きつけられる無理難題は、むしろ「成長の宿題」として前向きに受け止めたものであった。

ある日、懇意にしていたお客様からこんな相談を受けた——。

「尾城さんよ、今度はアルミを打ち抜けないかな」

「アルミ、ですか?」

当時、アルミニウムはまだ高級素材だった。鉄にスズをメッキした「ブリキ」が主流の時代で、アルミは一部の高級品に使われる程度だった。

だが、お客様はこう続けた。

「アルミは軽いからさ、持ち運び製品の外装に使えれば需要が一気に伸びると思うんだよね」

時代がアルミへと移行し始める中で、その軽さと美しい光沢に注目が集まり始めていた。

しかし、当時はアルミのプレス加工はまだ一般的ではなく、他社は手を出していなかった。

「ならば、俺たちが進んで抜いてやろうじゃないか」

昭和の町工場には、今のような「研究開発」という言葉すらなかった。

さすがに金もないから二歩も三歩も先に進むのはできない。だったら半歩でもいいから先に進んで一番になってやろうじゃないか。そういって、私たちは限られた資金と人員の中でできることを模索した。

私は陣頭指揮を執って工場長含め腕のいい職人に命令し、生産用のパワープレス一台を研究用に割き、アルミ加工に挑戦を開始した。

当時アルミに目をつけていたのはもちろん当社だけではない。電機業界から自動車業界までほとんど全てが注目していたと言えよう。

そんな中で社員十名にも満たない会社に何ができるだろうか。私は足りない脳みそをフル回転させ、可能性を追求していった。

そこで目をつけたのが、髭剃りの部品だった。

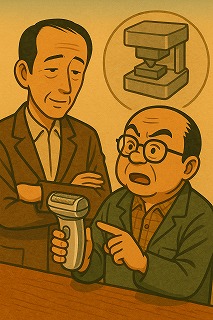

当時、工場長の河上が、急に私のところへ当時普及し始めた携帯型の電池式ひげそりを持ってやってきてこう言った。

「社長、アルミで部品をうちで打ち抜いて絞り加工をやらせてくれないですかね?やってみたいんですよ」

その製品は他社が作った試作品だったが、表面はすべてアルミ製で、ひんやりとした冷たい手触りと美しい光沢が、これまでに見たことのない高級感を漂わせていた。しかし、その試作品はアルミの塊から削り出して作られており、とてもではないが量産品として採用できるような価格では実現不可能だった。

「うちは銘板を打ち抜くのが仕事だぞ。こんな金属加工したら破片が飛び散るだろ。もし万が一他の機銘板にその破片がついたらどうするよ・・・」

そんな私の説得を他所に、河上は新しい技術に興味津々だった。

私はそんな工場長の情熱を瞬時に感じ取り、続けて言おうとしていた言葉をぐっとのみこみ、こう続けた。

「まあ商売になるんだったら俺は構わん。必要な開発費は俺にいえ。許せる範囲であれば俺がなんとかする」

アルミの板は打ち抜いた経験が豊富だったが、絞り加工となると話は別である。そこはさすがに我々にはノウハウがなかったため、絞り用の金型を作った後に試しに打ち抜いてみたところ、どうしても遊びが出てしまって寸法通りに作れなかった。

そこで私は当時活動を始めていた民商に行き、片っ端らから技術を持っている職人を探した。やっと見つけたのは杉並にいた職人だった。

この職人は自分の作業場に数分籠り、見事に寸法公差内に遊びではみ出た部分を切り取り我々の前に見せてくれたのである。

絞り加工した後に寸法からはみ出た部分カットするにはプレス加工ではできない。加えて一台づつやすりで削っていたらとんでもない時間もかかるし製品のばらつきも保証できなくなる。あまりの見事な出来栄えに私はいてもたってもいられずにこの職人に

「すばらしい技術です。ぜひこの技術を当社に売ってくれませんか?」

と相談をしてみた。しかしその職人からは静かに言うのであった。

「これは私が将来にわたって飯を食っていくための技能です。お売りすることはできません」

私が職人が職人でいるためには自分の技術を大切にすること。この意味を仕事を通して学ばされた瞬間でもあった。

早速この職人に寸法通りに加工してもらい、意気揚々とお客さんの元に納品した。プレスで絞り加工できるのだからその費用は削り出し加工から比べると何百分の一になり、私は自信満々であった。しかし、お客さんの反応はいまいちであった。

「この部品はお客様が直接肌に触れる場所の製品ですからね。少しのバリも許されませんよ」

私と当時、この仕事を持ってきてくれた担当者と共に富山にある製造工場に出向いて一週間ほど滞在し、、納品した全ての部品を鉄やすりで一個一個バリを取り除いたのであった。

帰京した私は早速すばらしいといってほめた職人に会い、お客さんが満足していなかったことを伝え、その職人と共に更なる改良を続けていくのだった。

人に触れる製品の手触り、加工品質、そして美しさ。そしてこれらを高い生産性つまり低価格で提供できなければ製品としては認められないのだ。

自分にはまだまだ不足している技術があることを痛感させられるのであった。

こういった新しい仕事にチャレンジするということは、自分自身だけではなく、技術そのものも向上するのだということを学ばせてもらったいい経験となった。

次にアルミの加工品で注目したのは、炊飯器だった。当時、炊飯器の蒸気口は単なる通気口でしかなかった。無骨で目立たないパーツだ。ここに、サンネームとしてアルミを加工した蓋を付けることを提案した。ただの排気口を「魅せる」パーツに変えたのだ。細やかなヘアライン加工を施し、滑らかな曲線に仕上げる。光を浴びると、銀のように美しく輝く。そして他の素材と違って蓋の上につけても重くならず、湯気で湿気が帯びたとしても錆びることがない。

まさにアルミならではの特性が見事に生きたのである。

結果、炊飯器売り場では多くの客がつい蒸気口の光沢に目を奪われた。

「見た目がいいから」と手に取る人が増え、製品は売れた。

炊飯器の心臓部ではなく、”蒸気口”が購買の決め手になったのだ。

それはまさに、機能からデザインへの転換だった。サンネームは単なる部品メーカーではなく、製品の価値を引き上げる「演出家」として成功した瞬間だった。この炊飯器の蓋はかなり長い間、サンネームのヒット商品として長い間愛され、サンネームにとっても長い期間売り上げを確保する商品になった。

そして時代は携帯電話の時代へと突入する。

炊飯器で成功を収めていたサンネームだが、次なる挑戦に乗り出し、急速に普及し始めた携帯電話業界で時代の波に乗った。

当時の携帯電話は大きく、重くかったが、端末の小型化と軽量化が求められる中で、金属部品の薄型加工技術が必要とされ、そこでサンネームは培ってきた技術を携帯電話部品に参入した。しかし、超小型部品の品質に関しては『小さいから品質が悪くてもいい』というものでは決してなく、逆に『小さいがより高性能』が求められた。品質に関しては何度もお客さんの工場に向かい、宿題を頂きさらに改善を続けるなどが日常の業務として組み込まれた。とてもじゃないが普通のプレス屋で行う作業量ではなかった。しかしこうした努力の甲斐もあり、国内の携帯電話産業の普及に貢献したのである。

携帯電話の内部部品では電波を通すための素材や、部品を守る素材、そしてスイッチなどの外的圧力を受け止める素材などが必要だった。そのひとつひとつにサンネームの繊細な加工技術が活躍した。

サンネームはもっていた精密加工技術を全て駆使し、わずか数ミリの部品を高精度で仕上げた。

スマートフォンが登場する前の時代、携帯電話が徐々にスリムになっていく裏側で変革を支えてきた。

特に求められたのは、軽量化と耐久性だ。そしてその両方を両立した価格である。

アルミの価格が下がるにつれて、自動車メーカーも燃費性能を向上させるために積極的に採用した。我々はエンブレムや装飾パーツにも着手し、軽量で美しいパーツを次々と生み出し提供していった。

どんな時代でも、サンネームは「お客様からの宿題」に真摯に向き合い続ける。時には難題に苦しめられるが、そのたびに挑戦を重ねて乗り越える。たとえ波に揺さぶられても、その魂は揺るがない。お客様からの宿題は、これからもサンネームの成長を支え続けるだろう。

「挑戦と成長」。それこそが、サンネームの変わらぬ信念である。

<ホーム>