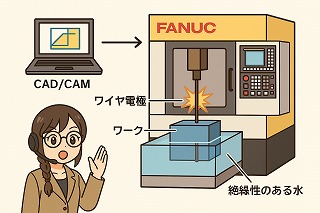

3-1.高性能ワイヤ放電加工機(high-performance Wire Electrical Discharge Machine)

FANUCのワイヤーカット放電加工機は、金属を高精度に切断するための工作機械です。

加工には電極となる細いワイヤー(通常φ0.2mm前後)を使用し、ワークとワイヤーの間に放電を起こして材料を除去します。

基本的な操作手順は、

①CAD/CAMで加工プログラムを作成し、

②NC装置に転送、

③ワークとワイヤーをセット、

④電極線の張力や水流、電流値を調整し、

⑤加工を開始します。

自動通線機能付きモデルではワイヤーの交換もスムーズです。

加工中は絶縁性のある水で放電ギャップを維持し、加工精度と表面品質を確保します。

FANUC製は操作パネルが直感的で、位置補正や条件設定がしやすく、熟練度に応じて柔軟に運用できます。

注意点としては、電極線の消耗、加工速度と精度のバランス、加工液の管理があり、定期的なメンテナンスが重要です。

3-2.ワイヤーカットとは

ワイヤーカット放電加工機は、金属を糸のように細いワイヤー(直径0.1~0.25mm程度)で切っていく機械です。

仕組みは「糸のこぎり」ではなく「放電(スパーク)」です。ワーク(金属)とワイヤーの間に電気を流して、金属を少しずつ溶かしながら削ります。

水の中で行うので火花は出ません。むしろ透明な水槽の中で静かに切っていきます。

3-3. 加工に必要な準備

加工プログラムの作成

CAD/CAMソフトで図面を描き、NCデータに変換。

USBやLANでNC装置に転送します。

ワークの準備

金属ブロックを治具に固定。ズレると精度が出ないのでしっかり固定します。

センタリングや水平出しも重要です。

ワイヤーのセット

ワイヤーを機械のリールに取り付けます。

FANUC機は自動通線機能があるので、ボタン一つでワイヤーが加工点まで自動で通ります。

3-4. 基本操作の流れ

NC装置の起動

電源ON → ホームポジション復帰。

制御パネルはタッチ式で直感的に操作できます。

条件設定

ワイヤーの張力(強さ)、放電電流、加工液(水流)を設定。

最初はCAMソフトが推奨する条件をそのまま使えばOKです。

試し切り

本番加工の前に端材で短い直線を切ってみます。

ワイヤーの曲がりや誤差をチェック。

本加工開始

スタートボタンを押すと加工が始まります。

切り始めと切り終わりに注意して観察。

3-5. 加工中の観察ポイント

水流:常にワイヤーとワークの間に水が流れているか確認。泡が多いと精度が落ちます。

ワイヤーの状態:切り屑(金属粉)でワイヤーが黒くなると交換が必要です。

音:基本的に静かですが「ジジッ」と音が変わったら異常のサイン。

加工速度:早すぎると精度が落ち、遅すぎると時間がかかります。バランスを意識。

3-6. 終了後の処理

ワイヤー切断・廃棄

使用済みワイヤーはリールに巻き取られます。リサイクル可能。

ワーク取り外し

切断面をチェック。図面通りか寸法を測定。

加工槽の清掃

ゴミや金属粉を取り除きます。水が汚れていると次回加工に影響します。

3-7. よくあるトラブルと対処

ワイヤーがよく切れる → 張力を弱める/加工条件を下げる。

寸法が合わない → ワークの固定を見直す/温度変化を確認。

加工が止まる → NCプログラムエラー/電極線切断。再スタート手順を覚えておきましょう。

水が汚れている → フィルター交換・水の入れ替え。

3-8. 定期メンテナンス

毎日:槽内の清掃、ワイヤー残量確認。

毎週:フィルター点検、加工液交換。

毎月:機械全体のグリスアップ、消耗部品チェック。

半年~1年:メーカーによる点検を推奨。

3-9. FANUC機の特徴

操作パネルがわかりやすい:日本語表示で初心者でも扱いやすい。

自動通線機能:ワイヤー交換がボタン一つ。

条件ライブラリ:金属ごとに最適条件をプリセットできる。

高精度制御:位置補正が簡単で、微調整も容易。

まとめ

ワイヤーカット放電加工は、一見難しそうに見えますが、手順を守れば素人でも扱える精密加工機です。

FANUC製は特に「わかりやすさ」と「信頼性」が高く、初心者の入門にも最適です。

大事なのは 準備 → 条件設定 → 観察 → メンテナンス の4ステップを徹底すること。