昨日はとんでもない問題を起こしてしまいました。

長年作ってきた“こなれた”製品のシール貼りにズレが生じていたのに、気づかずに出荷。

当社を“ズレ”を抱えたまま旅立ち、見事にお客様の最終出荷製品の現場に到着……。

はい、お叱りを頂きました。 ( ノД`)シクシク

ご連絡を頂いた時点ですぐに担当者間で対策会議を開催。

「問題は2度と同じ過ちを起こさない」

これはもう、ものづくり現場の合言葉。じゃ、どうする?

そして出てくるお約束の対策案──

「気を付けます!」

「検査工程、増やします!」

……うーん、それ、本当に根本対策?

ちょっと待った。「気を付ける」って、そんな軽く言っていい話じゃないんです。

0.1秒“気を付ける”って動作、100万個分で積もると……なんと27時間!

丸一日以上ずっと“気を張って気を付け続ける”って、それ、あなたできます?

それに……それ、立派なコストです。

だからこそ、21世紀型の「気を付ける」は違います。

“職人が気を付けなくても、不良が出ない”。──これです、これ。

というわけで、昨晩のうちに改善プランを立案→即試作→問題なさそう→そのまま導入!

スピードと覚悟がウチの売りです。

(あと、少しの根性と笑いとブラック。。。あ、コーヒーです念のため)

当社は『安全第一』『顧客最優先』

でも『品質』には順位をつけていません。

「品質は、順位をつけるものではない。魂に宿るもの」

──これが、日本の製造業です。

そんなこんなで、今日も残業だー(涙)

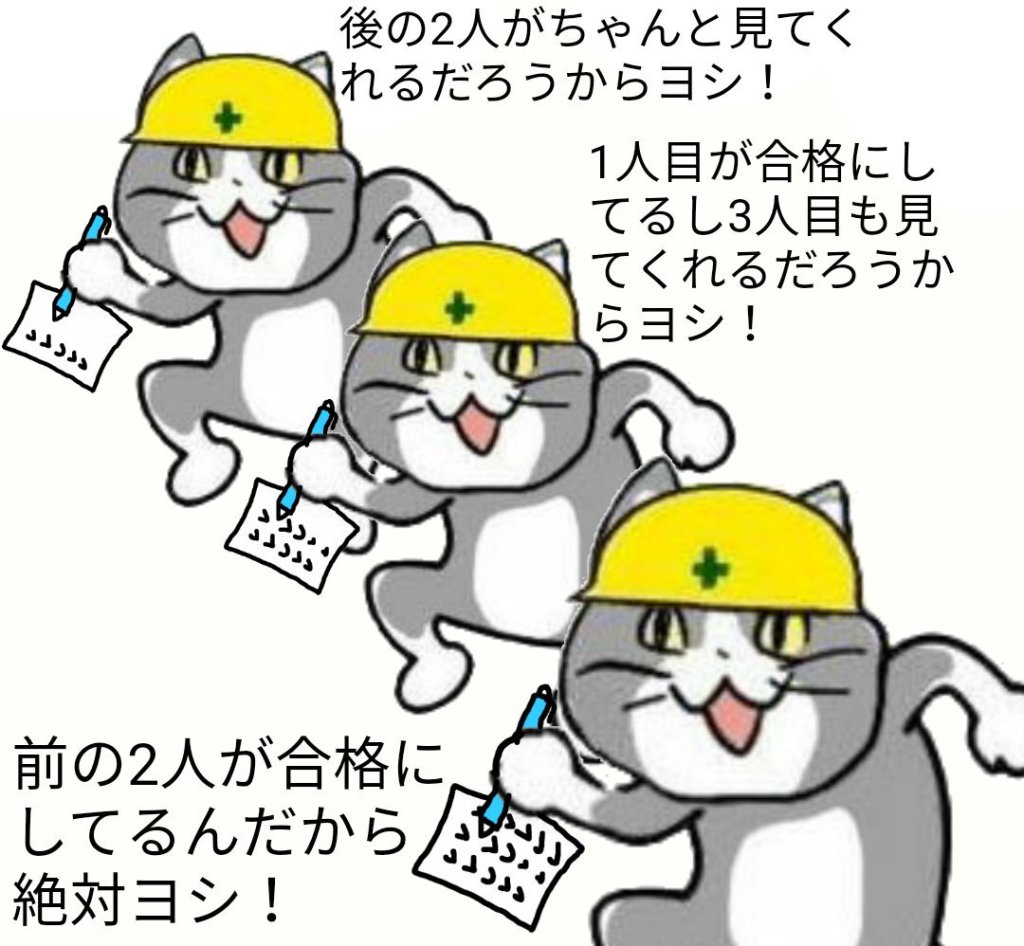

現場にいると、現場猫の汎用性の高さに驚きます(笑)

コメントを残す